Promueven soluciones innovadoras en workshop de máquinas eléctricas rotativas

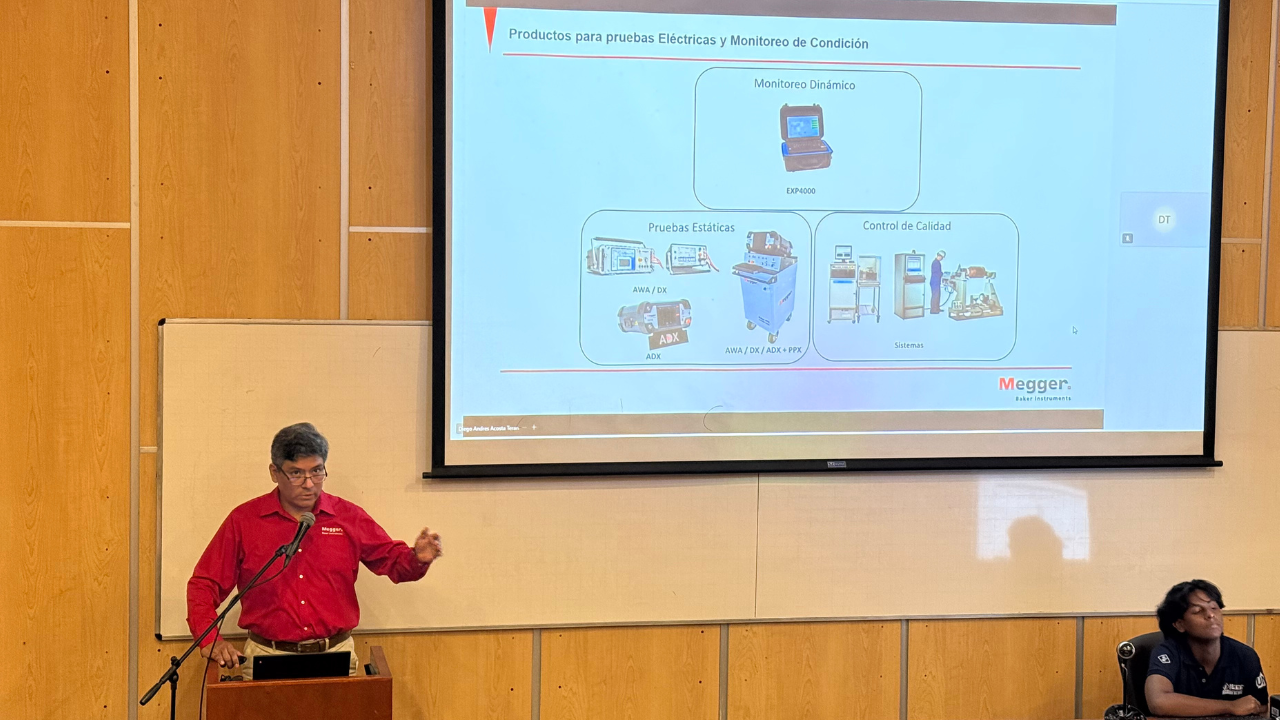

El Departamento de Ingeniería Eléctrica y Electrónica reunió a estudiantes y representantes de la industria en una jornada de formación técnica sobre diagnóstico avanzado y mantenimiento de motores eléctricos. El encuentro incluyó demostraciones prácticas.

Con el objetivo de acercar a las industrias y la academia a las últimas tecnologías de diagnóstico y mantenimiento de motores eléctricos y generadores, se llevó a cabo el viernes, 30 de mayo, el ‘workshop especializado en Máquinas Eléctricas Rotativas’, evento que combinó conferencias técnicas y actividades prácticas.

Organizado por Departamento de Ingeniería Eléctrica y Electrónica, con el apoyo de la Maestría en Análisis y Gestión de Sistemas Eléctricos, el encuentro contó con la participación de expertos internacionales y representantes de empresas líderes en el sector como Power Quality, Comulsa y Megger Baker.

“El objetivo principal fue compartir con la industria y los estudiantes metodologías de diagnóstico avanzadas que permiten prolongar la vida útil de las máquinas eléctricas, algo crucial para el sector industrial de la costa Caribe, donde las condiciones ambientales exigen un mantenimiento más riguroso”, explicó el profesor José Daniel Soto Ortiz, organizador del evento y docente del Departamento de Ingeniería Eléctrica y Electrónica.

Andrés Monteverde, especialista técnico de Megger Baker Instruments en Perú, lideró el workshop y brindó una completa capacitación a los participantes sobre el uso de equipos de diagnóstico avanzados. La conferencia se dividió en dos grandes categorías: las pruebas estáticas, que evalúan el estado del sistema aislante de las máquinas, y las pruebas dinámicas, que permiten analizar el rendimiento de los motores en su contexto operativo real.

"Las tecnologías avanzadas pueden hacer la diferencia en el mantenimiento de máquinas eléctricas rotativas. Las pruebas estáticas nos permiten verificar el estado del aislamiento de la máquina, algo fundamental para asegurar que el motor o generador esté en condiciones de operar. Mientras tanto, las pruebas dinámicas nos ofrecen una visión integral, considerando no solo el motor, sino también cómo la carga conectada y las condiciones electromecánicas afectan su rendimiento", explicó Monteverde.

Uno de los avances más destacados fue la prueba de impulso, una tecnología exclusiva de Megger Baker que permite identificar fallas incipientes entre las espiras del bobinado, lo cual es crucial para prevenir fallas mayores y paradas no programadas. "Esta tecnología es única en el mercado y permite detectar problemas de aislamiento en etapas muy tempranas, algo que otras pruebas convencionales no pueden hacer".

Monteverde compartió además la experiencia de Megger Baker Instruments en entornos extremos, como las minas de Perú, donde sus equipos son utilizados a más de 4500 metros sobre el nivel del mar, o en plantas de tratamiento de agua donde la fiabilidad operativa es fundamental para el bienestar público. "El uso de nuestros equipos en condiciones tan adversas demuestra su robustez y confiabilidad. Estamos convencidos de que estas soluciones pueden mejorar significativamente la eficiencia operativa en el sector industrial de la región Caribe", agregó.

Durante el taller, los asistentes pudieron interactuar directamente con los equipos desarrollados por Megger Baker, compañía con más de 60 años de experiencia y presencia global, cuyas soluciones son utilizadas incluso en zonas de alta exigencia operativa.

Wilmar León, gerente de producto en la empresa Comulsa, representante de las marcas Megger Power y Megger Baker en Colombia, acompañó a los asistentes en las actividades prácticas. Utilizaron el equipo, realizando tanto pruebas de aislamiento como pruebas operativas en tiempo real.

"Hicimos pruebas de corriente de fuga para verificar la integridad del aislamiento y comprobar que los motores no tengan posibles fallos que puedan derivar en una parada inesperada. En la parte práctica de las pruebas dinámicas, mostramos cómo medir la resistencia de la carga y cómo pequeños cambios en la vibración o desbalance del sistema pueden afectar el rendimiento del motor. Usamos un sistema de monitoreo en vivo para observar cómo el motor responde bajo diferentes condiciones operacionales: desde el arranque hasta la carga máxima”, explicó León.

Por su parte Jairo González, director de ingeniería de Power Quality y egresado de Uninorte, comentó que la participación en este evento buscaba acercar a las industrias a las últimas tecnologías en diagnóstico y monitoreos. “Queremos que entiendan la importancia de realizar un diagnóstico preventivo de sus activos, ya que un motor o transformador fuera de servicio puede paralizar toda una planta y tener un impacto económico significativo. Aquí mostramos no solo los sistemas de pruebas convencionales, sino también tecnologías emergentes, como el uso de drones para inspecciones eléctricas".

González compartió una anécdota relacionada con el uso de drones en la industria: "recientemente, estuvimos en una planta de energía donde necesitaban inspeccionar una chimenea de 35 metros de altura. Antes, para hacer esta inspección, tenían que contratar una grúa especializada, lo cual es un alto costo. Pero con un drone, pudimos hacer la inspección de manera mucho más rápida y precisa, lo que representa una reducción de costos significativa y un ahorro de tiempo increíble. Esta tecnología no solo facilita el trabajo, sino que también reduce los riesgos de accidentes. Este tipo de innovaciones son las que estamos promoviendo para ayudar a la industria a ser más eficiente y segura”.

Más noticias

Feb 11, 2026

Histórico

Feb 10, 2026

Histórico

español

español inglés

inglés francés

francés alemán

alemán